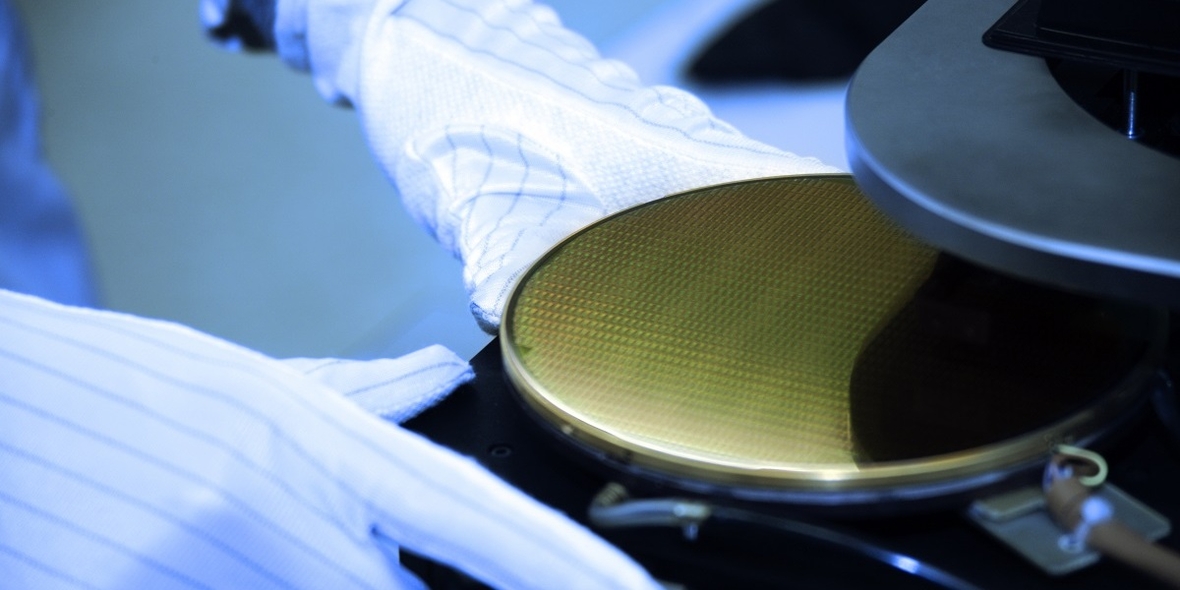

Merck: Digital Solutions Team macht Halbleiter nachhaltiger

Daten sind das wichtigste Arbeitsmaterial des Digital Solutions Teams beim Wissenschafts- und Technologieunternehmen Merck, das auch Halbleitermaterialien produziert. Mithilfe digitaler Werkzeuge und datenbasierter Prozesse entwickelt das Team Lösungen, um die ressourcenintensive Halbleiterproduktion effizienter und vor allem nachhaltiger zu gestalten.

28.05.2024

Der Arbeitstag von Anja Muesch startet meist mit einem Meeting. Als Head of Use Case Management bei Merck Digital Solutions leitet sie unter anderem die Strukturierung des Produktportfolios, also aller datenbasierten Projekte. „Wir liefern digitale Lösungen, die der Halbleiterbranche schnellere Innovationen ermöglichen“, erklärt Muesch den Auftrag des Teams. Die Branche steht nämlich vor einem Dilemma: Zum einen sind Halbleiter unabdingbar für klima- und umweltfreundliche Technologien. Als grundlegendes Material für Chips sind sie Teil von Windkraft- und Photovoltaikanlagen sowie Wärmepumpen und E-Autos. Zum anderen ist die Produktion von Halbleitern äußerst ressourcenintensiv (lesen Sie mehr dazu in der Infobox am Ende des Textes).

„Digitale Ansätze können nachhaltigere Lösungen bei der Herstellung und Entwicklung von Halbleitermaterialien, die Merck für die Branche produziert, massiv fördern“, erklärt Muesch, die nach ihrem Studium der Wirtschaftschemie bei Merck 2018 zunächst als „GoGlobal Trainee“ im Inhouse Consulting startete, bevor sie ihren Weg im Jahr 2020 zum Unternehmensbereich Electronics und 2022 ins Digital Solutions Team fand: „Daten sind entscheidend, um Produkte und Prozesse zu analysieren, zum Beispiel um Umweltemissionen transparent zu machen.“ Mueschs erste Tagesaufgabe ist es, Entwicklungen in laufenden Use Cases mit dem Team aus Data Analytics Engineers, Data Analysts, Data Scientists und Data Automation Engineers zu besprechen und tagesaktuelle Aktivitäten – ob innerhalb oder außerhalb des Unternehmens – zu analysieren. Dann koordiniert und plant sie laufende digitale Projekte mit relevanten Abteilungen, wie der Produktion, Qualitätssicherung, Planung der Lieferkette, mit Forschung und Entwicklung sowie dem Marketing und Vertrieb. Zum Beispiel überprüft sie Fortschritte, beschließt mögliche Anpassungen und stellt sicher, dass die richtigen Ressourcen und Kompetenzen dort zum Einsatz kommen, wo sie gebraucht werden.

Bessere Klimabilanz durch Datenanalyse

Eine der jüngsten Aufträge für das Digital Solutions Team war die Berechnung des CO2-Fußabdrucks eines typischen Prozessmaterials für Halbleiter, das Merck am Standort Wiesbaden herstellt. Um einen ersten Überblick über den Prozess zu bekommen, führte das Team, das von der ganzen Welt aus arbeitet, ein Process Mapping durch. Dafür griffen Mueschs Kolleginnen und Kollegen auf bereits vorhandene Daten aus den Systemen zurück und stellten dann schnell fest: Für die digitale Abbildung fehlte ein Prozessschritt. „Wir haben die Produktion in Wiesbaden ein zusätzliches Mal vor Ort besucht, um speziell diesen Schritt besser zu verstehen, digital abzubilden und in unsere Analyse bestmöglich integrieren zu können“, erläutert Muesch.

Nach zahlreichen Absprachen mit bereichsübergreifenden Fachleuten, weiterem Feinschliff am digitalen Abbild des realen Produktionsprozesses und rund sechs Wochen später stand dann das Ergebnis fest: „Ein Großteil der CO2-Emissionen bei dem Prozessmaterial entstehen durch den Abfall aus den Produktionsschritten zur Endbearbeitung“, so Muesch. Merck ergriff also Maßnahmen zur Abfallverringerung und passte den Chargenplanungsprozess an. „Die CO2-Fußabdruck-Analyse ließ uns in den Lebenszyklus des Produkts blicken“, resümiert Johannes Nickel, Assistant Plant Manager Formulations Wiesbaden: „Wir konzentrierten uns auf Umweltaspekte und fanden Bereiche mit Verbesserungspotenzial. Dadurch verbrauchen wir jetzt signifikant weniger Material und das bei einem Massenprodukt der Halbleiterindustrie, das wir in Wiesbaden herstellen. Insgesamt eine große Leistung.“

Daten ermöglichen effiziente Planung und Problemlösung

Bei der Arbeit des Digital Solutions Teams geht es aber nicht nur um nachhaltigere Lösungen, sondern auch darum, die Effizienz in der Produktion und die Qualität der Materialien zu verbessern. „Um einen Mikrochip herzustellen, bedarf es hunderter einzelner sensibler Produktionsschritte“, erklärt Muesch die Herausforderung. „Ein typischer ‚Clean-Room‘ bei der Halbleiterfertigung ist um ein Vielfaches reiner als ein durchschnittlicher OP-Raum in Krankenhäusern.“ Kein Wunder, denn die Halbleiterbranche habe entsprechend hohe Qualitäts- und Performancestandards. „Fortschrittliche Datenanalysemethoden mit großen Datensets aus der Produktion ermöglichen uns noch besser zu verstehen, welche Parameter sich auf die Leistung und Qualität unserer Materialien auswirken und wie sie sich gegenseitig beeinflussen, sodass wir diese direkt beim Herstellungsprozess kontrollieren können“, sagt Muesch.

Zum Beispiel lässt sich der Einsatz von Rohmaterial noch genauer planen und die einzelnen Produktionsschritte gezielter steuern. Damit kann das Digital Solutions Team sogar die Qualität des Endproduktes voraussagen, sodass keine Nachbearbeitungsschritte mehr nötig sind und entsprechende Abfälle und CO2-Emissionen gar nicht erst entstehen. Ganz im Gegensatz zu üblichen Problemlösungsmethoden: „Herkömmliche Lösungen beschränken sich in der Regel auf die Qualitätsanalyse des fertigen Produktes“, weiß Muesch: „Falls ein Produktionsbatch nicht den Qualitätsstandards entspricht, muss dieser nachbearbeitet werden.“

Resilientere Lieferketten

Die Arbeit des Digital Solutions Team unterstützt außerdem widerstandsfähigere Lieferketten. „Im Zuge der Covid-19-Pandemie haben wir gesehen, wie herausfordernd es ist, auf Lieferengpässe in der globalen Halbleiterlieferkette zu reagieren“, erinnert sich Muesch. So böte beispielsweise die Integration von Machine-Learning-Modellen (Maschinelles Lernen) in die Planung eine gute Möglichkeit, die Resilienz der Halbleiterlieferketten zu stärken. Denn durch die Analyse großer Datenmengen könnten Unternehmen potenzielle Engpässe frühzeitig erkennen und proaktiv darauf reagieren.

Möglich werden diese Lösungen aber nur dank des Einsatzes ihrer Kolleginnen und Kollegen, findet Muesch: „Wir sind ein dynamisches und kreatives Team mit einer Fülle von Ideen, das diese mit einer Hands-on-Mentalität erfolgreich und agil umsetzt, abseits von starren formalen Prozessen oder Silo-Denken. Durch die schnelle Integration neuester Technologien und innovativer Ansätze in unsere Geschäftsprozesse tragen wir maßgeblich zur digitalen Transformation bei.“

Halbleiter: Umweltschutz oder Umweltschmutz?

Sie sind nur maximal 100 Nanometer klein, haben aber großes Potenzial: Halbleiter sind ein essenzieller Bauteil von Chips. Und diese stecken in vielen Alltagsgeräten wie Computer oder Smartphones. Nicht nur das, Halbleiter leisten auch einen wichtigen Beitrag zum Klima- und Umweltschutz, denn sie sind Bestandteil entscheidender Technologien, darunter Windkraft- und Photovoltaikanlagen sowie Wärmepumpen, heißt es in einer Mitteilung der Bundesregierung. So befinden sich beispielsweise bis zu 1.500 Chips in einem Elektroauto. „Halbleiter werden oft als das Erdöl des 21. Jahrhunderts bezeichnet – der eine Rohstoff sozusagen, von dem fast alles andere abhängt“, meint Bundeskanzler Olaf Scholz. Die Herstellung dieser Halbleiter ist damit ein Schlüsselfaktor dafür, dass Deutschland bis 2030 die Klima- und Umweltziele erreichen kann. Kein Wunder also, dass die weltweite Halbleiterindustrie vor einem Wachstumsjahrzehnt steht: Bis 2030 könnte sie zu einer Billion-Dollar-Industrie werden, zeigt eine Analyse von McKinsey & Company.

Gleichzeitig ist die Herstellung von Halbleitern äußerst ressourcenintensiv. Weltweit verursacht diese Industrie im Jahr etwa so viele klimaschädliche Treibhausgase wie die Hälfte der US-Haushalte, schätzt die Beratungsgesellschaft BCG laut einem Bericht im Handelsblatt. So entstehen beispielsweise rund 75 Prozent der CO2-Emissionen, die während der gesamten Lebensdauer eines Mobilgeräts anfallen, in der Produktion. Und fast die Hälfte davon sind auf die Chipproduktion zurückzuführen, erklärt das Future Markets Magazin, und verweist auf eine Untersuchung des belgischen Interuniversity Micro-Electronics Centrum (IMEC). In den Fabriken würden zudem erhebliche Mengen an Wasser verbraucht, es erfolge ein hoher Einsatz von Chemikalien und das Recycling von Nebenprodukten gestalte sich als kompliziert und kostspielig.