Elektrifizierung des Antriebsstrangs über die gesamte Bandbreite

Vor dem Hintergrund immer strengerer Emissionsziele seitens der Gesetzgebung und dem weltweit steigenden Mobilitätsbedarf, führt kein Weg an der Elektrifizierung des Antriebsstrangs vorbei. Gleich, ob private oder gewerbliche Nutzung, eine globale Fahrzeugflotte ist im Zuge der Emissionsreduzierung ohne ein zunehmendes Angebot an Hybrid- und Elektrofahrzeugen kaum vorstellbar.

14.02.2016

Prof. Peter Gutzmer, Stellvertretender Vorsitzender des Vorstandes und Vorstand Technologie bei Schaeffler, ist von der Entwicklung überzeugt: „Fällt der Blick in die nähere Zukunft, so scheint 2020 ein 20-prozentiger Anteil an elektrifizierten Fahrzeugen vorstellbar. Ausgehend von 120 Millionen produzierten Fahrzeugen im Jahre 2030, sehen wir gut zehn Millionen rein elektrisch betriebene Fahrzeuge. Das entspricht einem Anteil am Gesamtfahrzeugmarkt von neun Prozent.“

Der Bedarf an Lösungen für die Elektrifizierung des Antriebsstrangs steigt auch in Nordamerika. Schaeffler bietet Technologien über die gesamte Bandbreite der effizienten Elektrifizierung des Antriebsstrangs. Somit ist das Unternehmen mit seiner Kompetenz und Erfahrung in puncto Elektromobilität sowie einem breiten Produktportfolio der perfekte Partner für die Herausforderungen in Sachen Mobilität für morgen. Von Hybridmodulen über die elektrische Achse bis hin zum Radnabenantrieb können Schaeffler-Produkte in Hybrid-Fahrzeugen und reinen Elektroautos integriert werden und das bei 48V- und Hochvolt-Spannungslagen.

Schaeffler zeigt neue Lösungen für die Elektrifizierung des Antriebsstrangs

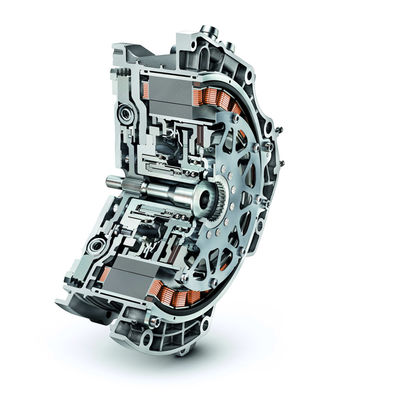

Mit dem Hochvolt-Hybridmodul in P2-Anordnung zeigt Schaeffler einen spannenden Ansatz zur Elektrifizierung des Antriebsstrangs, der modular an eine Vielzahl von Antriebskonzepten angepasst werden kann. Das P2-Hybridmodul besteht aus einer automatisierten Trennkupplung und der elektrischen Maschine. Die Trennkupplung wird mittels eines elektromechanischen Zentralausrückers betätigt, der über einen Kugelgewindetrieb die Kupplung mechanisch ohne eine hydraulische Übertragungsstrecke betätigt. Dadurch wird außerhalb des Moduls kein weiterer Bauraum für die Aktorik benötigt. Zur Übertragung der Zugmomente des Verbrennungsmotors in Richtung Getriebe kommt ein Freilauf zum Einsatz, während Drehmomente in Richtung des Verbrennungsmotors über die Kupplung geführt werden. So kann die Kupplung trotz hoher Drehmomente schlank dimensioniert werden. Das bietet Vorteile in puncto Bauraum und Kosten.

Mit seiner hohen Variabilität und dem breiten Drehmomentbereich von bis zu 800 Nm kann das P2-Hybridmodul sowohl in 48-Volt-Architekturen, als auch in sehr leistungsstarken Hochvolt-Antriebskonzepten zum Einsatz kommen. Es trägt wesentlich dazu bei, Verbrauch und Emissionen von Hybridfahrzeugen weiter zu senken. Spannend: Bei dem Hybridmodul ist der E-Maschine ein Dämpfer vorgeschaltet. Kommt der mechanische Dämpfer in schwingungstechnisch anspruchsvollen Drehzahlbereichen an seine Grenzen, greift der Elektromotor ein und garantiert durch eine aktive Dämpfung die Erfüllung der akustischen Anforderungen. Die erste Serienanwendung des neuen Hybridmoduls erfolgt Anfang 2017.

Für den amerikanischen Markt hat Schaeffler eine Variante des P2-Hybridmoduls mit integriertem Drehmomentwandler entwickelt. Hierbei kombiniert der Mobilitätszulieferer seine Kernkompetenz aus den Drehmomentwandlern mit den Hybridmodulen. Dies führt zu einer weiteren Verringerung des benötigten Bauraumes. Schon 2020 soll diese Hochvolt-Lösung in einem nordamerikanischen Light-Truck zum Einsatz kommen.

Weitere Technologien für Hybrid- und reine Elektrofahrzeuge: Die E-Achse

Mit der elektrischen Achse bietet Schaeffler eine Lösung für Hybridfahrzeuge und reine Elektroautos an. Abgeleitet aus Kundenwünschen und Ihren unterschiedlichen Zielen in Sachen Fahrleistung der Zielfahrzeuge, hat Schaeffler einen modular aufgestellten Baukasten erarbeitet: Als strukturell einfachste Lösung bietet das Unternehmen E-Achsen mit eingängiger Übersetzung in koaxialer oder achsparalleler Bauweise an. Basierend auf der Ausführung des Differentials in Planetenbauweise (Kombination mit ein- oder zweistufigen Planetensätzen), sind diese Getriebe extrem kompakt und bieten viel Bauraum für die elektrische Maschine, die als PSM (permanenterregte Synchronmaschine) oder ASM (asynchromerregte Synchronmaschine) mit oder ohne Leistungslektronik ausgeführt werden kann.

Die Basiskonfiguration lässt sich durch zusätzliche funktionale Elemente erweitern. So kann beispielswiese die in vielen Fahrzeugen notwendige Parksperre integriert werden. Besonders bei Plug-In-Hybriden, in denen ein dynamischer, rein elektrischer Betrieb bis 120 km/h und gleichzeitig eine hohe Endgeschwindigkeit gefordert wird, ergibt sich die Notwendigkeit eines zweiten Gangs. Die von Schaeffler entwickelte Zweigangachse in der aktuellsten Generation verfügt über einen Schaltaktor. Die Querdynamik lässt sich mittels eines Bauelements für Torque Vectoring verbessern. Diese Funktion wird durch die Addition eines entsprechenden Getriebes und einer kleinen, im Bereich von sieben kW ausgelegten E-Maschine, möglich.

Der Radnabenantrieb

Rein elektrisches Fahren entspricht einer CO2-freien Mobilität. Schaeffler bietet mit dem elektrischen Radnabenantrieb „E-Wheel-Drive“ eine innovative Technologie für die Mobilität von morgen. Bei dem hochintegrierten Radnabenantrieb sind sämtliche für Antrieb, Verzögerung und Fahrsicherheit notwendigen Bauelemente – wie Elektromotor, Leistungselektronik und Controller, Bremse sowie Kühlung – innerhalb der Felge verbaut. Erprobungsträger ist unter anderem ein in Kooperation mit Ford realisiertes Entwicklungsfahrzeug auf Basis eines Ford Fiesta. Dort werden aktuell mit dieser Technik bis zu 40 kW pro Antrieb, beziehungsweise eine Dauerleistung von zweimal 33 kW realisiert. Dies entspricht in traditioneller Lesart bis zu 110 PS.

Hochintegrierte Radnabenantriebe bieten neben einer perfekten Raumnutzung auch deutliche Vorteile bei Manövrierbarkeit, Fahrdynamik sowie aktiver Sicherheit. „Dies kann zukünftig insbesondere in Kombination mit automatisiertem Fahren eine bedeutende Rolle spielen“, erklärt Prof. Peter Gutzmer, Technologievorstand bei Schaeffler. „Damit könnte der elektrische Radnabenantrieb zu einem Antrieb von übermorgen und einer wertvollen Ergänzung des Antriebsstrangs werden“, so Gutzmer weiter.

Schaeffler setzt auf ein 48-Volt-Bordnetz

Während derzeitige Hybridfahrzeuge mit hohen Spannungen von über 300 Volt arbeiten, setzt Schaeffler auch auf ein 48-Volt-Bordnetz, um rein elektrisches Fahren in niedrigen Geschwindigkeitsbereichen zu realisieren. „Für den Autofahrer bedeutet dies, dass er trotz moderater Mehrkosten einerseits deutlich Kraftstoff spart, andererseits aber auch mehr Fahrspaß erlebt“, erläutert Prof. Peter Gutzmer, Technologievorstand des Mobilitätszulieferers.

Schaeffler erprobt und demonstriert die Leistungsfähigkeit der 48-Volt-Hybridisierung mittlerweile mit einer Reihe von Konzeptfahrzeugen. So verfügt das gemeinsam mit Ford und Continental realisierte „Gasoline Technology Car“ (GTC) ebenso über eine 48-Volt-Architektur, wie auch das bereits 2015 auf der Detroit Motor Show vorgestellte „Schaeffler Efficient Future Mobility North America“, mit dem das Unternehmen darstellt, wie sich bereits heute mit einem Mid-Size-SUV die für 2025 definierten gesetzlichen Verbrauchsvorgaben in Nord Amerika erreichen lassen.

Aktuell hat Schaeffler das Konzeptfahrzeug „Efficient Future Mobility North America“ mit einem neuen TDA-System (Transmission Driven Accessories) ausgestattet. Das System treibt die Nebenaggregate des Verbrennungsmotors mittels einer 48-Volt-E-Maschine an. Dadurch entfällt der konventionelle Riementrieb. Durch diese Anordnung können die Nebenaggregate elektrisch und unabhängig vom Verbrennungsmotor angetrieben werden. So lassen sich innovative Funktionen, wie das Boosten oder Segeln realisieren. Darüber hinaus ermöglicht das TDA-System signifikante CO2-Einsparungen.

Ein weiterer Technologieträger ist das auf Basis eines Audi TT realisierte Schaeffler-Konzeptfahrzeug „Schaeffler System 48 V“. Der Antrieb basiert auf einer elektrifizierten Hinterachse, die den auf die Vorderachse wirkenden Verbrennungsmotor ergänzt. Zusätzlich kommt ein mit dem Verbrennungsmotor verbundener Riemen-Starter-Generator zum Einsatz, der ebenfalls mit einer Spannung von 48 Volt arbeitet. Das 48-Volt-Teilbordnetz nutzt als Energiespeicher eine Lithium-Ionen-Batterie. Es wird über einen Spannungswandler mit dem 12-Volt-Bordnetz verbunden, das vom Scheinwerfer bis zur Sitzverstellung die Mehrzahl aller elektrischen Komponenten im Auto versorgt.

„Mit dem 48-Volt-Konzeptfahrzeug wollen wir nachweisen, dass es trotz der im Vergleich zu üblichen Hybridfahrzeugen sehr niedrigen Spannung möglich ist, den Verbrauch spürbar zu senken“, so Uwe Wagner, Leiter Forschung und Entwicklung Automotive bei Schaeffler. Von der 48-Volt-Technik sollen künftig auch andere elektromechanische Systeme profitieren, die sich bei Schaeffler in der Entwicklung oder der Serienfertigung befinden.

So auch beim elektromechanischen Wankstabilisator, mit dem Schaeffler ein neues Kapitel in der Fahrwerktechnik aufschlägt. Das innovative System ersetzt die bislang üblichen hydraulisch gesteuerten Stabilisatoren und trägt dazu bei, den Kraftstoffverbrauch und die Emissionen zu reduzieren sowie die Fahrzeugmontage zu vereinfachen. Zum Einsatz kommt der elektromechanische Wankstabilisator zunächst in einer Oberklasse-Limousine und einem Luxus-SUV. Bei letzerem sogar schon mit 48-Volt-Spannungslage.