Schaeffler ermöglicht Power on Demand

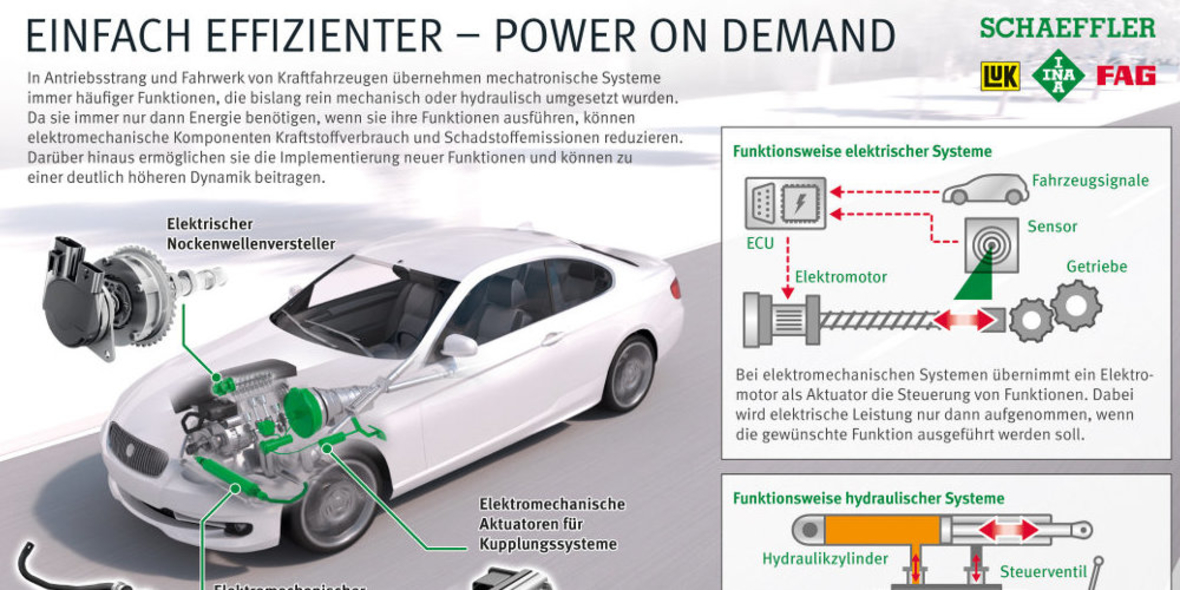

In Antriebsstrang und Fahrwerk übernehmen elektromechanische und elektrohydraulische Systeme immer häufiger Funktionen, die bislang rein mechanisch oder rein hydraulisch umgesetzt wurden. Die Vorteile liegen auf der Hand: Mechatronische Komponenten tragen nicht nur zur Reduktion von Verbrauch und Emissionen bei, sondern ermöglichen auch die Implementierung neuer Funktionen und können u.a. zu einer deutlich höheren Dynamik beitragen. Auf der North American International Auto Show (NAIAS) stellt der Automobilzulieferer Schaeffler gleich drei besonders innovative Systeme vor: den elektromechanischen Nockenwellensteller, die automatisierte Kupplung „E-Clutch“ für Handschaltgetriebe sowie einen elektromechanischen Wankstabilisator.

01.12.2015

Im Vergleich zu klassischen hydraulischen Systemen verbrauchen mechatronische „Power on Demand“-Lösungen weniger Energie. „Elektrifizierte Systeme greifen genau dann die Leistung ab, wenn sie diese benötigen“, erklärt Uwe Wagner, Leiter Forschung und Entwicklung Automotive bei Schaeffler. „Die bedarfsweise Leistungsaufnahme führt zu einem spürbar verringerten Kraftstoffverbrauch.“ Beim Doppelkupplungsgetriebe sei es beispielsweise möglich, mit Hilfe mechatronischer Aktuatoren die für die Kupplungs- und Schaltbetätigung erforderliche Energie um bis zu 90 Prozent gegenüber einer konventionell hydraulisch umgesetzten Steuerung zu reduzieren.

Das „Power-on-Demand“-Prinzip steht im Gegensatz zu klassischen hydraulischen Lösungen, bei denen Druckregelventile die Steuerung von Funktionen übernehmen. Dabei entstehen nicht nur Regelverluste, sondern die hydraulische Pumpe muss auch kontinuierlich den erforderlichen Arbeitsdruck bereitstellen. Das hat einen permanenten Energiebedarf zur Folge. Die von Schaeffler entwickelten mechatronischen Systeme bieten neben dem Effizienzgewinn noch weitere Vorteile. „Mit solchen Lösungen wird es einfacher, die einzelnen Komponenten mit der Aktorik in Modulbauweise auszulegen und damit zusätzliche Funktionen zu integrieren“, erläutert Wagner. Das erleichtert es, neue Technologien wie das Hybridmodul von Schaeffler in verschiedene Fahrzeugkonzepte zu implementieren.

Drei Systeme für die Mobilität von morgen

Bei der automatisierten Kupplung „E-Clutch“ von Schaeffler wird entweder ein zusätzlicher Aktor in die Druckleitung eingebaut, oder in der „Clutch-by-wire“-Ausbaustufe die hydraulische Anbindung des Pedals an das Ausrücksystem vollständig ersetzt. Bei dieser Technik ist es möglich, das Kupplungspedal auch komplett zu entfernen und durch eine Sensorik zur „Schaltabsichtserkennung“ ein Schalten ohne Kuppeln zu ermöglichen. Alle Varianten ermöglichen unter anderem das Segeln als wirkungsvolle Maßnahme zur Verbrauchsreduzierung: Wenn der Fahrer bei konstanter Fahrt vom Gaspedal geht, wird ausgekuppelt und der Motor entweder ganz abgeschaltet oder im Leerlauf weiterbetrieben, was zu Verbrauchsvorteilen zwischen zwei und sechs Prozent führt.

Ein weiterer Ansatz für die Ablösung klassischer hydraulischer Systeme ist der erste elektromechanische Nockenwellensteller von Schaeffler. Mit Hilfe der Elektromechanik ist es dabei möglich, die Nockenwelle mit einer Geschwindigkeit von bis zu 600 Grad Kurbelwinkel pro Sekunde zu verstellen. Dadurch sinken Verbrauch und Emissionen, gleichzeitig steigt der Komfort im Start-Stopp-Betrieb.

Auch beim Fahrwerk kann die Elektromechanik zu mehr Effizienz führen: etwa mit dem neuen elektromechanischen Wankstabilisator von Schaeffler, bei dem die bislang üblichen hydraulischen Stabilisatoren durch je einen elektrisch betriebenen Schwenkmotor pro Achse ersetzt werden. Das verringert nicht nur den Kraftstoffverbrauch, sondern ermöglicht je nach Auslegung auch eine höhere Systemdynamik und ein präziseres Lenkverhalten.

Kompetenz bei feinmechanischen Elementen

Bei der Entwicklung elektromechanischer Komponenten für das Fahrzeug profitiert Schaeffler nicht nur von seiner System- und Softwarekompetenz, sondern auch von der langen Erfahrung beim Einsatz feinmechanischer Elemente zur Kraftübertragung, die das Unternehmen seit vielen Jahrzehnten im Industriebereich gesammelt hat – beispielsweise mit Kugelgewindetrieben und Planetenwälzgetrieben. Diese Systemkompetenz bis ins Detail wird bei der zukünftigen Entwicklung elektromechanischer Lösungen für immer stärker elektrifizierte Fahrzeugkonzepte eine wichtige Rolle spielen.